「IoT」という言葉は聞くけれど、何から学べばいいのか分からない。

専門外の知識ばかりで、自分の設計スキルが通用するのか不安に感じていませんか?

しかし、ご安心ください。

IoTデバイスの価値を左右するのは、実は私たち機械設計者が得意とするハードウェアの知見なのです。

この記事は、あなたの持つスキルを最大の武器に変え、IoT開発の主役として活躍するための羅針盤です。

- センサー選定から省電力設計まで、IoTデバイスのハードウェア設計の勘所

- 電波法から他部門連携まで、プロジェクトを成功に導くための全体像

- ラズパイから資格取得まで、明日から始められる具体的な学習ステップ

さあ、データで未来を動かす、次世代の機械設計者への扉を一緒に開きましょう。

なぜ今機械設計者にIoTが不可欠なのか?

あなたの設計は、製品が工場から出荷された瞬間に「完成」だと思っていませんか。

もしそうなら、これからの時代、大きな波に乗り遅れてしまうかもしれません。

- 機械設計を取り巻く環境の変化

- IoT革命が変える現代の設計者の役割

- モノ売りからコト売りへ付加価値が変化

まずは、私たち機械設計者を取り巻く厳しい現実と、そこに差し込むIoTという光について、じっくりと見ていきましょう。

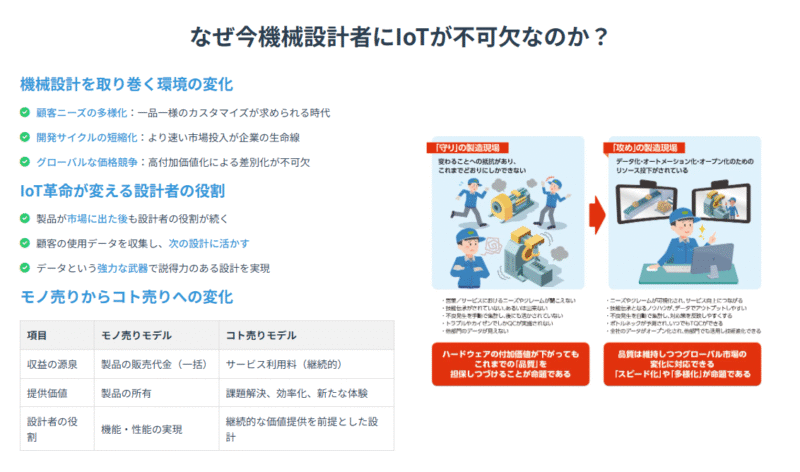

機械設計を取り巻く環境の変化

現代の機械設計は、単に「動くモノ」を形にするだけでは成り立たなくなっています。

顧客のニーズは驚くほど多様化し、製品のライフサイクルは日に日に短くなっているのが現状です。

このような厳しい市場で勝ち抜くためには、従来の設計思想からの脱却が求められています。

- 顧客ニーズの多様化: 一品一様のカスタマイズが求められるようになった。

- 開発サイクルの短縮化: より速い市場投入が企業の生命線となっている。

- グローバルな価格競争: 高付加価値化による差別化が不可欠。

- 持続可能性への要求: 環境負荷の低減や省エネルギー設計が必須条件。

経済産業省の「2023年版ものづくり白書」でも、日本の製造業が直面する課題として、付加価値の向上や新たなビジネスモデルへの変革の重要性が指摘されています。

(引用元: 経済産業省「2023年版ものづくり白書」 )

こうした変化の波は、私たち設計者にとって挑戦であると同時に、新たな価値を創造する絶好の機会ともいえるでしょう。

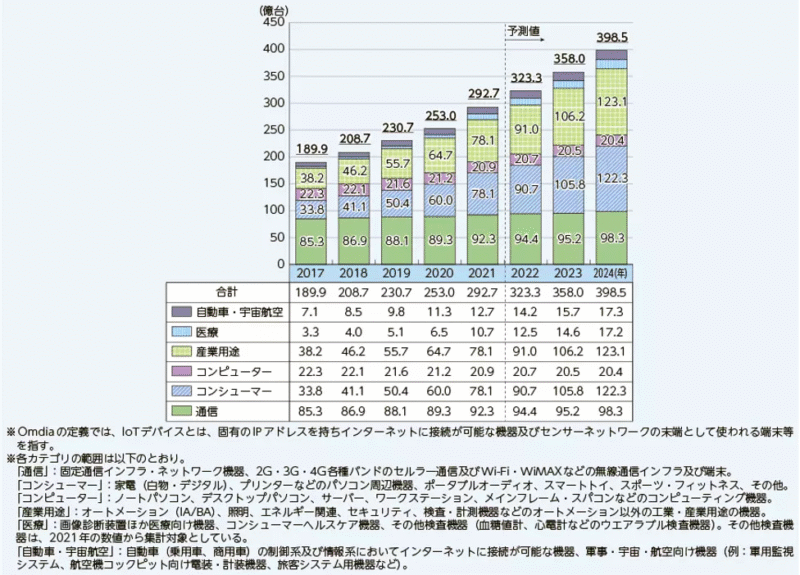

世界で拡大するIoT市場

世界のIoT市場は年々拡大しており、今後も成長が見込まれます。

近年はAI技術の急速な進化により、学習に必要なデータの重要性が一段と高まっています。

IoT機器を使えばこのデータを効率よく収集できるため、データ重視の流れとともにIoT機器の需要もさらに増えていくと考えられます。

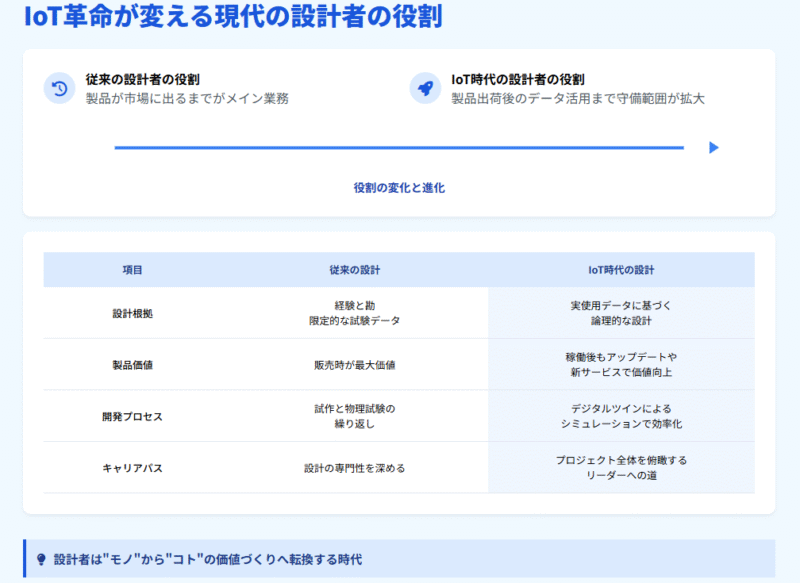

IoT革命が変える現代の設計者の役割

IoT(モノのインターネット)は、単なる技術トレンドではありません。

私たち機械設計者の「役割そのもの」を根底から変える、革命の羅針盤のような存在です。

これまでの設計者の役割は、製品が市場に出るまでがメインでした。

しかしIoT時代では、製品が出荷された後、つまり「顧客の手元でどのように使われているか」というデータを収集し、次の設計や新たなサービスに活かすことまでが求められます。

この変化は、設計者に新たな視点とスキルセットを要求します。

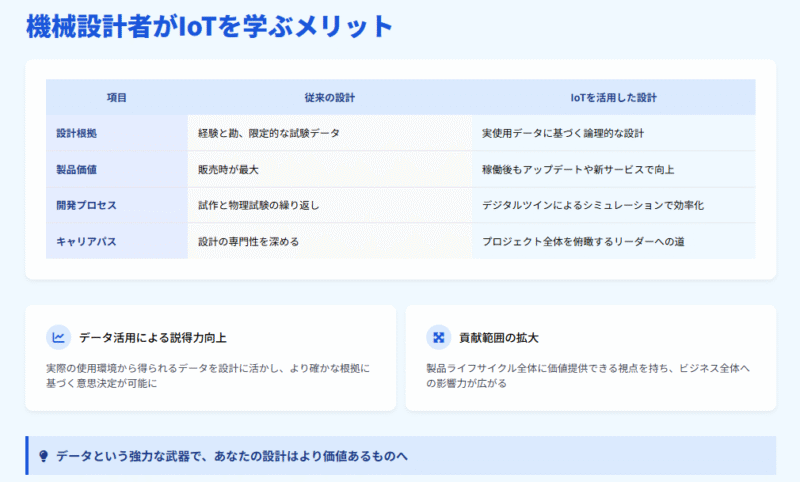

機械設計者がIoTを学ぶメリット

IoTを学ぶことは、日々の業務に追われるあなたにとって、未来への価値ある自己投資となります。

そのメリットは、単にスキルが増えるというレベルに留まりません。

設計者としてのキャリアそのものを、より豊かで可能性に満ちたものへと変えてくれる力を持っています。

| 項目 | 従来の設計 | IoTを活用した設計 |

| 設計根拠 | 経験と勘、限定的な試験データ | 実使用データに基づく論理的な設計 |

| 製品価値 | 販売時が最大 | 稼働後もアップデートや新サービスで向上 |

| 開発プロセス | 試作と物理試験の繰り返し | デジタルツインによるシミュレーションで効率化 |

| キャリア | 設計の専門性を深める | プロジェクト全体を俯瞰するリーダーへの道 |

データという強力な武器を手に入れることで、あなたの設計はより説得力を持ち、ビジネス全体に貢献できる範囲が格段に広がるのです。

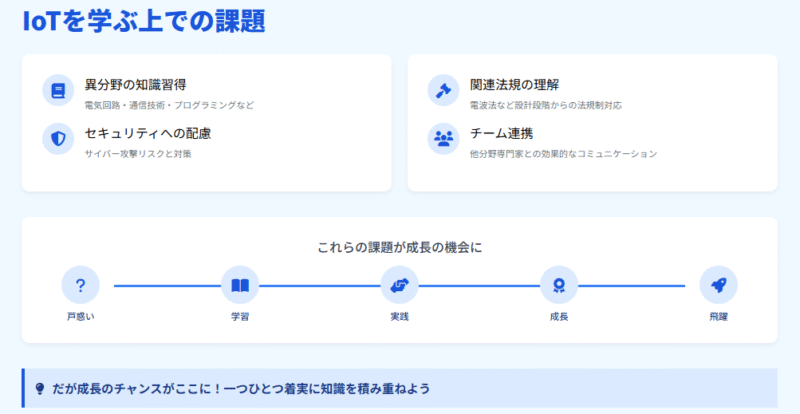

機械設計者がIoTを学ぶ課題

もちろん、新たな分野への挑戦には、乗り越えるべき課題も存在します。

これまで機械工学という領域で専門性を磨いてきた私たちにとって、IoTの世界は未知の領域に感じられるかもしれません。

しかし、これらの課題は、あなたの成長の伸びしろそのものです。

- 異分野の知識習得: 電気回路、通信技術、プログラミングなど、これまで馴染みの薄かった分野の基礎知識が必要となります。

- セキュリティへの配慮: ネットワークに繋がるということは、常にサイバー攻撃のリスクと隣り合わせであることを理解しなくてはなりません。

- 関連法規の理解: 製品によっては、電波法などの法律が関わってくるため、設計段階から法規制を意識する必要があります。

- チーム連携: ソフトウェアエンジニアや電気設計者など、他分野の専門家との円滑なコミュニケーションがプロジェクト成功の鍵を握ります。

最初は戸惑うことも多いかもしれませんが、一つひとつ着実に知識を積み重ねていくことが、未来のあなたを支える強固な土台となるでしょう。

モノ売りからコト売りへ付加価値が変化

現代のビジネスでは「モノ」を売るだけでなく、製品を通じた「体験=コト」の提供が求められています。

この「モノ売り」から「コト売り」へのビジネスモデル変革を実現する鍵こそが、IoT技術なのです。

例えば、建設機械の販売が、IoTを活用した「稼働率保証サービス」へと進化することが可能になります。

| 項目 | モノ売りモデル | コト売りモデル |

| 収益の源泉 | 製品の販売代金(一括) | サービス利用料(継続的) |

| 提供価値 | 製品の所有 | 課題解決、効率化、新たな体験 |

| 顧客との関係 | 販売時のみの関係 | 継続的なパートナーシップ |

| 設計者の役割 | 機能・性能の実現 | 継続的な価値提供を前提とした設計 |

製品が顧客にもたらす価値を最大化し、継続的な関係性を築く。

その中心にIoTがあり、私たち機械設計者は、その「コト」を具現化するための重要な役割を担っているのです。

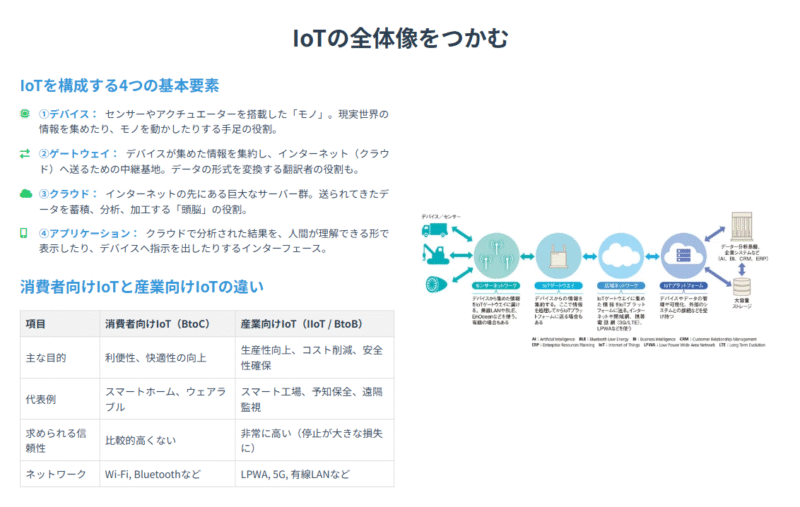

【機械設計者に知ってほしい】IoTの全体像をつかむ

IoTという言葉の壮大さに、どこから手をつければいいのか戸惑う必要はありません。

一見複雑に見えるIoTも、実はシンプルな4つの要素の組み合わせで成り立っています。

- IoTを構成する4つの基本要素

- 消費者向けIoTと産業向けIoTの違い

ここでは、IoTシステムの基本的な構造と、その分類について解説し、全体像を明確に捉えていきましょう。

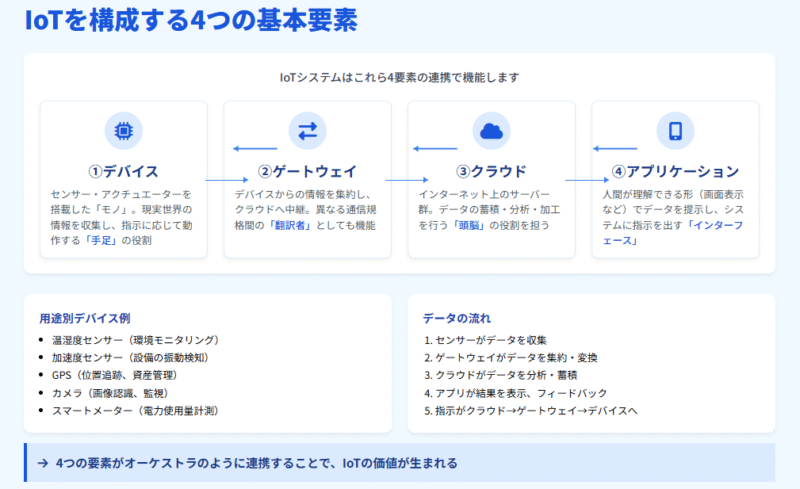

IoTを構成する4つの基本要素

IoTシステムは、私たちの身体が連携して機能するように、4つの基本要素がそれぞれの役割を果たすことで成り立っています。

これらの要素がオーケストラのように連携することで、現実世界の情報をデジタルの価値へと変換するのです。

この流れを理解することが、IoTを理解する第一歩となります。

- ①デバイス: センサーやアクチュエーターを搭載した「モノ」そのもの。現実世界の情報を集めたり、モノを動かしたりする手足の役割を担います。

- ②ゲートウェイ: デバイスが集めた情報を集約し、インターネット(クラウド)へ送るための中継基地です。データの形式を変換する翻訳者のような役割も持ちます。

- ③クラウド: インターネットの先にある巨大なサーバー群。送られてきたデータを蓄積、分析、加工する「頭脳」にあたります。

- ④アプリケーション: クラウドで分析された結果を、人間が理解できる形(スマホアプリの画面、PCのダッシュボードなど)で表示したり、デバイスへ指示を出したりするインターフェースです。

これら4つの要素がスムーズに連携することで、初めてIoTシステムとして機能します。

消費者向けIoTと産業向けIoTの違い

一口にIoTと言っても、スマートスピーカーのような個人向けの「消費者向けIoT」と、工場の生産ラインを監視するような「産業向けIoT(IIoT: Industrial IoT)」では、その性質が大きく異なります。

私たち機械設計者が主に関わるのは後者のIIoTであり、求められる要件もよりシビアになる傾向があります。

両者の違いを理解することは、適切な技術選定の第一歩です。

| 項目 | 消費者向けIoT(BtoC) | 産業向けIoT(IIoT / BtoB) |

| 主な目的 | 利便性、快適性の向上 | 生産性向上、コスト削減、安全性確保 |

| 代表例 | スマートホーム、ウェアラブルデバイス | スマート工場、予知保全、遠隔監視 |

| 求められる信頼性 | 比較的高くない | 非常に高い(停止が大きな損失に繋がる) |

| ネットワーク | Wi-Fi, Bluetoothなど | LPWA, 5G, 有線LANなど多様で高信頼なもの |

| セキュリティ | 個人のプライバシー保護が中心 | 企業機密、生産データの保護が最重要 |

あなたが設計する製品がどちらの領域に属するのかを意識することで、設計要件はより明確になるでしょう。

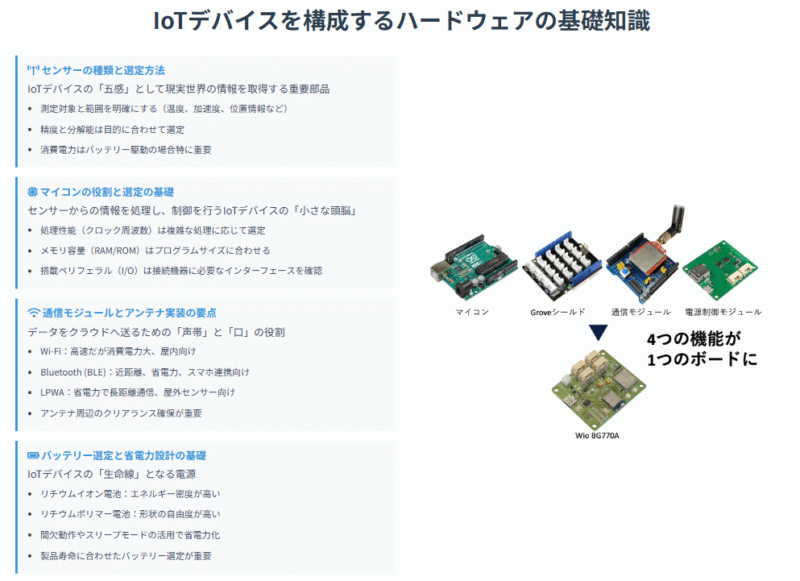

IoTデバイスを構成するハードウェアの基礎知識

IoTの「モノ」であるデバイスは、機械部品だけでできているわけではありません。

IoTデバイスを機能させるためには、センサーやマイコンといった電子部品、つまりハードウェアの知識が不可欠です。

- センサーの種類と選定方法

- マイコンの役割と選定の基礎

- 通信モジュールとアンテナ実装の要点

- バッテリー選定と省電力設計の基礎

ここでは、機械設計者が最低限知っておきたい4つの核心的なハードウェアについて、その役割と選定のポイントを解説します。

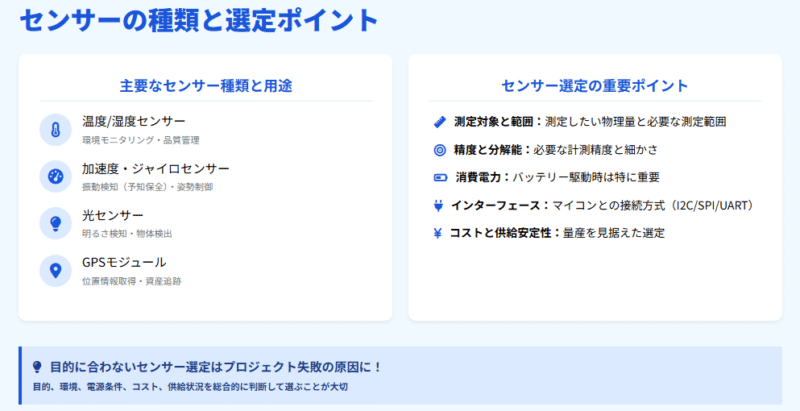

センサーの種類と選定方法

センサーは、IoTデバイスが現実世界の情報を取得するための「五感」にあたる、極めて重要な部品です。

どのような情報を取得したいかによって、搭載すべきセンサーは全く異なります。

目的を明確にし、数あるセンサーの中から最適なものを選び出す選定眼が求められます。

- 選定のポイント:

- 測定対象と範囲: 何を(温度、加速度など)、どのくらいの範囲で測定したいか。

- 精度と分解能: どの程度の正確さが必要か。

- 消費電力: バッテリー駆動の場合、特に重要。

- インターフェース: マイコンと接続する方式(I2C, SPI, UART, アナログなど)。

- コストと供給安定性: 量産を見据えた選定が必要。

| センサーの種類 | 主な用途 |

| 温度・湿度センサー | 環境モニタリング、品質管理 |

| 加速度センサー | 振動検知(予知保全)、傾き検知 |

| ジャイロセンサー | 姿勢制御、動きの検出 |

| 光センサー | 明るさ検知、物体の有無検知 |

| GPSモジュール | 位置情報の取得(資産追跡など) |

目的に合わないセンサーを選んでしまうと、プロジェクト全体が頓挫する可能性もあるため、慎重な選定が不可欠です。

マイコンの役割と選定の基礎

マイコン(MCU: Microcontroller Unit)は、センサーから送られてくる情報を処理し、通信モジュールにデータを渡したり、機器を制御したりするIoTデバイスの「小さな頭脳」です。

私たち機械設計者も、その頭脳がどの程度の性能を持っているのかを把握しておく必要があります。

どのマイコンを選ぶかで、デバイスのできること、消費電力、そしてコストが大きく変わってきます。

- マイコンの主な役割:

- センサーからのデータ取得

- データの一次処理(フィルタリング、演算など)

- 通信モジュールやアクチュエーターの制御

- スリープモードなどを活用した省電力管理

- 選定のポイント:

- 処理性能 (クロック周波数): 処理が複雑なほど高い性能が必要。

- メモリ容量 (RAM/ROM): プログラムや一時データのサイズに見合うか。

- 搭載ペリフェラル (I/O): 接続するセンサーやモジュールに必要なインターフェース(UART, I2C, SPI等)を備えているか。

- 消費電力: 特にバッテリー駆動のデバイスでは最重要項目。

- 開発環境の充実度: 情報が多く、開発しやすいかが効率を左右する。

代表的なマイコンとして、ArduinoやESP32、STM32シリーズなどがあり、それぞれに特徴があります。

通信モジュールとアンテナ実装の要点

通信モジュールは、マイコンで処理されたデータをクラウドへ送るための「声帯」の役割を果たします。

そしてアンテナは、その声を効率よく遠くまで届けるための「口」に相当します。

機械設計者は、このアンテナの性能を最大限に引き出すためのケース設計や配置に大きく関わります。

- 代表的な無線通信規格:

- Wi-Fi: 通信速度は速いが消費電力が大きい。電源確保が容易な屋内に適している。

- Bluetooth (BLE): 近距離向けで省電力。スマホ連携などに使われる。

- LPWA (Low Power Wide Area): 省電力で長距離通信が可能。屋外のセンサーデバイスなどに最適。(詳細は後述)

- アンテナ実装の注意点 (機械設計者の視点):

- アンテナ周辺のクリアランス: アンテナの周囲には金属部品や基板のGNDパターンを配置しない(キープアウト領域)。

- ケースの材質: 電波を遮蔽する金属ケースは避け、樹脂材料などを検討する。金属ケースを使用する場合は、アンテナ部分にスリットを入れるなどの工夫が必要。

- アンテナの向き: アンテナの指向性を考慮し、最も効率よく電波を送受信できる向きに配置・固定する。

アンテナ性能が低いと、どんなに優れたセンサーやマイコンを搭載しても、その価値は半減してしまいます。

バッテリー選定と省電力設計の基礎

電源の取れない屋外などで使用されるIoTデバイスにとって、バッテリーは文字通り「生命線」です。

デバイスをどれだけの期間、安定して動作させられるかは、バッテリーの選定と省電力設計にかかっています。

機械設計者としても、バッテリーのサイズや形状、発熱などを考慮したスペース確保や熱設計が求められます。

- 代表的なバッテリーの種類:

- リチウムイオン電池: エネルギー密度が高く、多くの機器で採用されている。

- リチウムポリマー電池: 形状の自由度が高いが、過充電・過放電に弱い。

- 一次電池(コイン電池など): 交換を前提とした低消費電力のデバイスに使用される。

- 省電力設計の基本:

- 間欠動作: 常に動作させるのではなく、必要な時だけ起動(例: 1時間に1回だけデータを送信)。

- スリープモードの活用: データ送信や処理以外の時間は、マイコンを低消費電力のスリープ(待機)状態にする。

- 部品選定: 各部品(マイコン、センサー、通信モジュール)を選定する際に、低消費電力なものを選択する。

製品のコンセプト(想定寿命、交換頻度)に合わせて、最適なバッテリーと運用方法を設計することが重要です。

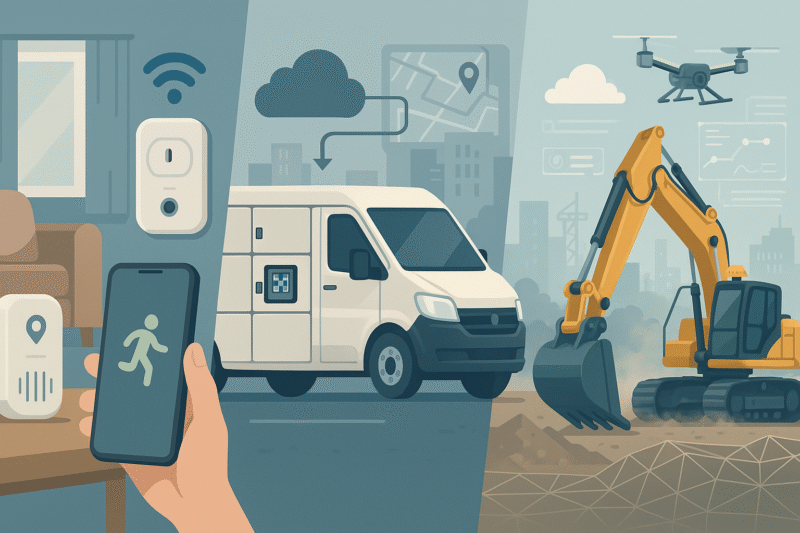

機械設計者が注目すべきIoT製品

IoT(モノのインターネット)が社会のあらゆる場面に浸透する今、その主役はもはやITエンジニアだけではありません。物理的な「モノ」にセンサーや通信機能を組み込み、新たな価値を創出するIoT製品の設計において、機械設計者の役割はかつてないほど重要になっています。

本記事では、私たちの暮らしに身近なBtoCサービスから、物流、そして巨大な建設現場を支えるBtoBソリューションまで、具体的な3つの事例を深掘りします。それぞれの製品・サービスに、機械設計者として学ぶべきどのような挑戦と工夫が凝らされているのか、その核心に迫ります。

KDDI ~au HOME~:暮らしに溶け込むIoTデバイスの設計思想

KDDIが提供する「au HOME」は、スマートフォンアプリと様々なIoTデバイスを連携させ、外出先からの見守りや家電の遠隔操作を可能にするスマートホームサービスです。一見するとITサービスのようですが、その実態は、多種多様な小型デバイスの集合体であり、そこには機械設計の知見が凝縮されています。

例えば、子供や高齢者の位置情報を見守る「あんしんウォッチャー」。この小さな端末には、GPS、通信モジュール、そして長期間の稼働を支える大容量バッテリー(1500mAh)が、手のひらサイズの筐体に高密度で実装されています。

また、コンセントに挿すだけで室内の状況を検知する**「かんたん見守りプラグ」**は、モーションセンサー、温湿度センサー、照度センサー、さらには接続された家電の電力使用量を測るセンサーまでを一体化しています。

これらのデバイスから、機械設計者は以下の点を学ぶことができます。

- 制約条件下での高密度実装技術

- 小型化とバッテリーライフの両立:あんしんウォッチャーは、一回の充電で最大2ヶ月間という長い電池持ちを実現しています。これを達成するには、単に大きなバッテリーを搭載するだけでなく、内部レイアウトを最適化し、放熱効率を高め、省電力な部品を選定するといった、メカ・エレキ両面にまたがる緻密な設計が不可欠です。

- 複合センサーの統合:かんたん見守りプラグのように、複数のセンサーを一つの筐体に収める際、互いのセンサーが干渉しないような配置や、各センサーが発する熱が他のセンサーの測定値に影響を与えないための断熱・放熱設計が極めて重要になります。

- 誰もが使えるユーザービリティの追求

- 簡単な設置方法:au HOMEのデバイスは、両面テープで貼り付ける、コンセントに挿すだけ、といった直感的な設置方法を採用しています。これを実現するためには、軽量な材料の選定や、様々な設置場所に対応できる筐体形状の工夫が求められます。

- メンテナンス性:開閉センサーのように電池で駆動するデバイスでは、ユーザーが簡単に電池交換できるような蓋の開閉機構や、その際に機器が破損しにくい構造設計が製品寿命を左右します。

au HOMEの事例は、IoT製品が「IT機器」である前に、まず一つの「道具」として、誰もが安心して簡単に使える物理的な製品でなければならないことを示唆しています。

ヤマト運輸 ~ロボネコヤマト~:物流の未来を描いたメカニズム

ヤマト運輸とDeNAが共同で推進した「ロボネコヤマト」は、オンデマンド型の宅配サービスとして2017年から実証実験が行われました。利用者がスマートフォンで好きな時間と場所を指定すると、専用のEV(電気自動車)が荷物を届けに来てくれるという、物流の「ラストワンマイル問題」を解決する試みとして大きな注目を集めました。

このサービスの核となるのが、車内に設置された複数の保管ボックスです。利用者は、車両が到着するとスマートフォンに表示されたQRコードを読み取り機にかざすだけで、自分の荷物が入ったボックスのロックが自動で解錠される仕組みになっています。この一連の体験を支えているのが、IoTと連携した精密な機械設計です。

- 遠隔認証・自動解錠のロック機構

- 信頼性と耐久性:宅配という日常業務で繰り返し使用されるため、ロック機構には高い信頼性と耐久性が求められます。モーターやソレノイドを用いたアクチュエータの選定、摩耗に強い材料の採用、そして数万回単位の開閉テストをクリアする機構設計が不可欠です。

- フェイルセーフ設計:万が一、通信障害や電源トラブルでシステムが停止した場合でも、手動で解錠できる手段を用意しておくなど、荷物を取り出せなくなる事態を防ぐフェイルセーフ思想が重要となります。

- 既存車両への後付けユニット設計

- スペースの最適化:市販のEVをベースに、保管ボックスユニット、制御基板、認証端末、電源などを後付けで搭載しています。限られた車内スペースを最大限に活用し、かつ乗員の安全性を損なわないレイアウト設計と、車両の振動や衝撃に耐える堅牢な固定構造が求められます。

- 将来の自動運転への拡張性:このプロジェクトは将来的な自動運転による無人配送を見据えていました。LiDARやカメラといった自動運転用センサーを後付けで搭載することも想定し、それらを最適な位置に、雨や泥、飛び石から保護しつつ設置できるような拡張性を考慮した車体設計も視野に入れる必要があります。

ロボネコヤマトは、実証実験において不在再配達率を従来の約20%から0.53%へと劇的に低減させる成果を上げました。この事例は、IoTとメカトロニクス技術を組み合わせることで、社会課題そのものを解決できる巨大なポテンシャルがあることを示しています。

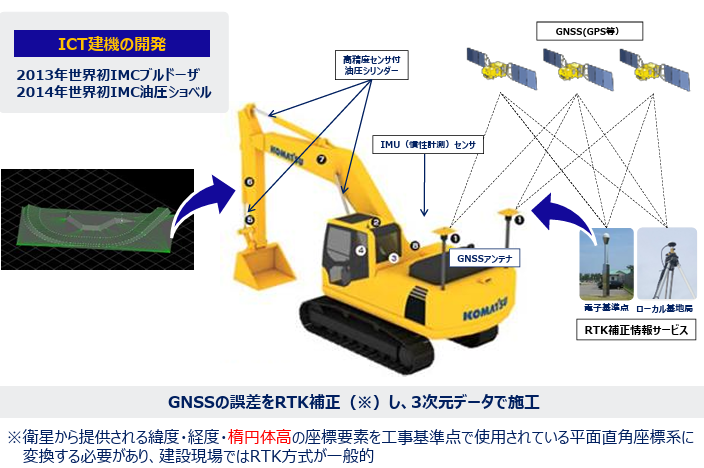

コマツ ~スマートコンストラクション~:現場を変革するICT建機の設計

建設業界が直面する労働力不足や生産性向上という課題に対し、建設機械大手のコマツは「スマートコンストラクション」という画期的なソリューションを提供しています。これは、ドローンによる3D測量から、3Dデータによる設計、ICT建機による施工、そしてクラウドでの進捗管理まで、建設現場の全プロセスをデジタルデータでつなぎ、最適化する取り組みです。

その中核を担うのが、GNSS(全地球航法衛星システム)アンテナや各種センサーを搭載したICT建機です。例えばICT油圧ショベルは、3次元設計データとGNSSから得られる高精度な位置情報を基に、バケット(刃先)の位置をリアルタイムで算出し、設計面以上に掘り進めないように油圧システムを半自動で制御します。

- 過酷な環境に耐える耐環境設計

- 堅牢なセンサー搭載構造:建設現場は、激しい振動、衝撃、粉塵、泥水、そして夏の高温から冬の低温まで、電子機器にとって最も過酷な環境の一つです。GNSSアンテナやIMU(慣性計測装置)といった精密センサーを、これらの外部環境から保護しつつ、長期間にわたって精度を維持できる堅牢な取り付け構造の設計は、機械設計者の腕の見せ所です。

- 防水・防塵性能:電子機器を収めるコントロールボックスや、機体中を張り巡らされるケーブルのコネクタ部には、IP67相当の高い防水・防塵性能が求められます。パッキンの選定や筐体のシーリング構造など、地道ながら極めて重要な設計が品質を左右します。

- デジタルツインと連携する次世代の機械設計

- 高精度なマシンコントロール:オペレーターが設計データ通りに正確な施工を行えるよう、モニター表示と実際のバケットの動きを一致させ、さらには油圧回路を精密に制御するメカトロニクス技術がスマートコンストラクションの核です。センサーからの情報を遅延なく制御に反映させるためのシステム全体の設計思想が問われます。

- データ収集のための構造:ICT建機は施工を行うと同時に、「どこをどれだけ掘削したか」という施工履歴データをリアルタイムでクラウドに送信します。このデータを正確に取得するためのセンサー配置や、稼働データを収集するIoTデバイスの統合は、物理的な建機を「デジタルツイン」とつなぐための重要な要素技術です。

スマートコンストラクションは、もはや建機という「単体の機械」を売るのではなく、現場全体の生産性を向上させる「ソリューション」を提供するというビジネスモデルの変革を体現しています。

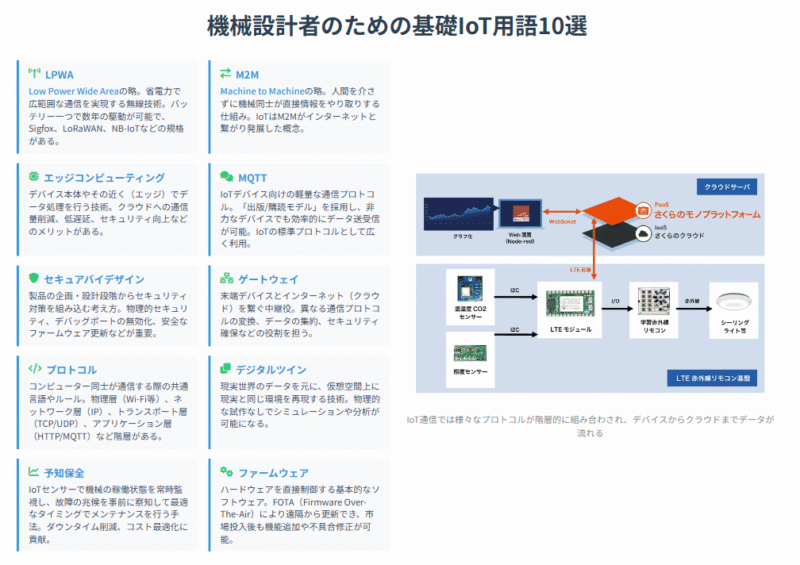

機械設計者のための基礎IoT用語10選

他分野のエンジニアとの会議で、飛び交う専門用語に戸惑った経験はありませんか?

IoT開発をスムーズに進めるには、分野を超えた「共通言語」の理解が欠かせません。

- LPWA

- M2M

- エッジコンピューティング

- MQTT

- セキュアバイデザイン

- ゲートウェイ

- プロトコル

- デジタルツイン

- 予知保全

- ファームウェア

ここでは、機械設計者が最低限押さえておきたい10個の基礎用語を、わかりやすく解説します。

LPWA

LPWA(Low Power Wide Area)は、その名の通り「省電力で広範囲」な通信を特徴とする無線通信技術の総称です。

IoTの普及を後押しする、まさに縁の下の力持ちのような存在と言えるでしょう。

電源の確保が難しい屋外や広大な敷地内に、多数のセンサーを設置するような用途で真価を発揮します。

- 特徴:

- 省電力: バッテリー一つで数年から10年程度の駆動が可能。

- 長距離通信: 数km〜数十kmの通信が可能。

- 低コスト: 通信料金が安価で、多数のデバイスを接続しやすい。

- 代表的な規格:

- Sigfox, LoRaWAN, NB-IoTなど。

- 機械設計との関連:

- 電池交換の頻度を下げられるため、メンテナンスフリーを前提とした密閉構造の設計などが可能になる。

M2M

M2Mは「Machine to Machine」の略で、機械同士が人間を介さずに直接情報をやり取りする仕組み全般を指します。

IoTと非常に似た概念ですが、M2Mは古くからある言葉で、主に機械の自動制御や遠隔監視といった、閉じたネットワークでの活用が中心でした。

IoTは、M2Mがインターネット(クラウド)と繋がり、より高度なデータ分析や多様なサービス連携が可能になった、発展形の概念と捉えることができます。

- M2Mの例:

- 自動販売機の在庫管理システム

- ビルの空調自動制御システム

- IoTとの関係:

- M2M: 機械同士の直接通信が主目的。

- IoT: M2Mで収集したデータをクラウドで分析・活用し、新たな価値を創造することが主目的。

エッジコンピューティング

エッジコンピューティングは、デバイス本体やその近く(エッジ)でデータ処理を行う技術のことです。

すべてのデータをクラウドに送るのではなく、現場である程度の処理を済ませることで、通信の遅延やコストを削減します。

これは、本社(クラウド)にすべての判断を仰ぐのではなく、支社(エッジ)で一次的な判断を下すようなイメージです。

- メリット:

- 低遅延: リアルタイムな応答が可能になり、工場のロボット制御などに適している。

- 通信コスト削減: クラウドに送るデータ量を減らせる。

- セキュリティ向上: 機密データを現場で処理し、外部に出す情報を限定できる。

- 機械設計との関連:

- 高性能な処理を行うエッジデバイスは発熱が大きくなる傾向があり、筐体の放熱設計が重要になる。

MQTT

MQTT(Message Queuing Telemetry Transport)は、IoTデバイスのような非力なマシンや不安定なネットワークでも、効率的にデータを送受信するために設計された軽量な通信プロトコル(通信ルール)です。

「出版/購読(Publish/Subscribe)モデル」という仕組みを採用しており、1対多の効率的な通信が可能です。

- 仕組み:

- Publisher(送信者): データを特定の「トピック」に送信する。

- Subscriber(受信者): 興味のある「トピック」を購読し、データを受信する。

- Broker(仲介者): 両者の間に入り、データの仲介を行う。

- メリット:

- 通信データ量が非常に小さい。

- 非力なマイコンでも実装しやすい。

- ネットワークが不安定でもデータを届けやすい仕組みがある。

IoTの世界では、事実上の標準プロトコルとして広く利用されています。

セキュアバイデザイン

セキュアバイデザインは、製品の企画・設計段階からセキュリティ対策を組み込んでおくという考え方です。

完成してから後付けで対策を施すのではなく、設計図の段階から堅牢な城を築くイメージです。

インターネットに繋がるIoTデバイスは常にサイバー攻撃の脅威に晒されており、この考え方は極めて重要になります。

- 機械設計者が考慮すべきことの例:

- 物理的セキュリティ: デバイスが簡単に分解され、内部データが盗まれないような筐体構造(特殊ネジの採用など)。

- デバッグポートの無効化: 量産品では、開発中に使用したデバッグ用の端子(UARTなど)を物理的に塞ぐ、または機能的に無効化する。

- 安全なファームウェア更新: 更新プロセス中のなりすましや改ざんを防ぐ仕組みを考慮する。

ゲートウェイ

ゲートウェイは、センサーデバイスなどの「末端デバイス」と、インターネット(クラウド)とを繋ぐ「中継役」です。

異なる通信プロトコル(例えば、BluetoothとWi-Fi)を翻訳し、橋渡しをする役割を担います。

すべての末端デバイスが直接インターネットに接続するのではなく、ゲートウェイを介することで、システム全体を効率よく管理できます。

- 主な役割:

- プロトコル変換

- 末端デバイスからのデータの集約

- エッジコンピューティングの実行基盤

- セキュリティの確保(外部からの不正アクセスを防ぐ防壁)

プロトコル

プロトコルとは、コンピューター同士が通信する際に使われる「共通の言語やルール」のことです。

人間が日本語や英語といった言語で会話するように、デバイスも決められたプロトコルに従ってデータをやり取りします。

IoTでは、通信の各階層で様々なプロトコルが使われています。

- プロトコルの例:

- 物理層/データリンク層: Wi-Fi, Bluetooth, LoRaWAN (通信方式)

- ネットワーク層: IP (住所のルール)

- トランスポート層: TCP, UDP (データの運び方のルール)

- アプリケーション層: HTTP, MQTT (具体的なデータのやり取りのルール)

「今回の通信プロトコルは何にしますか?」といった会話が出てきた際に、この階層をイメージできると理解がスムーズになります。

デジタルツイン

デジタルツインは、現実世界から収集したデータを元に、まるで双子(ツイン)のように、仮想空間上に現実世界と同じ環境を再現する技術です。

これにより、物理的な試作品を作らずとも、コンピュータ上で高度なシミュレーションや分析が可能になります。

- 活用例:

- 設計・試作: 仮想空間上で製品の動作テストや耐久試験を行い、開発リードタイムを短縮する。

- 生産ラインの最適化: 工場の稼働状況をリアルタイムに再現し、ボトルネックの発見や改善策のシミュレーションを行う。

- 遠隔保守: 現地に行かずとも、デジタルツイン上で製品の状態を把握し、故障原因を特定する。

IoTで収集したリアルタイムデータを使うことで、デジタルツインはより現実に近い、精度の高いものになります。

予知保全

予知保全は、IoTセンサーで機械の稼働状態(振動、温度、音など)を常時監視し、故障の兆候を事前に察知して、最適なタイミングでメンテナンスを行う手法です。

従来の「壊れたら直す(事後保全)」や「定期的に部品交換する(予防保全)」に代わる、より効率的な保守の形と言えます。

- メリット:

- ダウンタイムの削減: 突然の故障による生産ラインの停止を防ぐ。

- メンテナンスコストの最適化: 不要な部品交換をなくし、本当に必要な時だけメンテナンスを行う。

- 安全性の向上: 故障による事故を未然に防ぐ。

私たち機械設計者は、この予知保全を実現するために、どの部分にどのようなセンサーを配置すれば効果的なデータを取得できるかを考える必要があります。

ファームウェア

ファームウェアは、ハードウェアを直接制御するための基本的なソフトウェアのことです。

パソコンにおけるOS(WindowsやmacOS)のように、そのデバイスの最も基本的な動きを司っています。

マイコンに書き込まれるプログラムもファームウェアの一種です。

- 役割:

- ハードウェアの初期化

- センサーからのデータ読み取り

- 通信の制御

- 省電力モードの管理

- FOTA (Firmware Over-The-Air):

- ネットワーク経由でファームウェアを遠隔から更新する技術。

- 市場投入後も、バグ修正や機能追加が可能になるため、IoTデバイスの価値を継続的に高める上で非常に重要。

機械設計者としては、FOTAを考慮したメモリ容量の選定や、更新プロセス中の電源確保などを意識する必要があります。

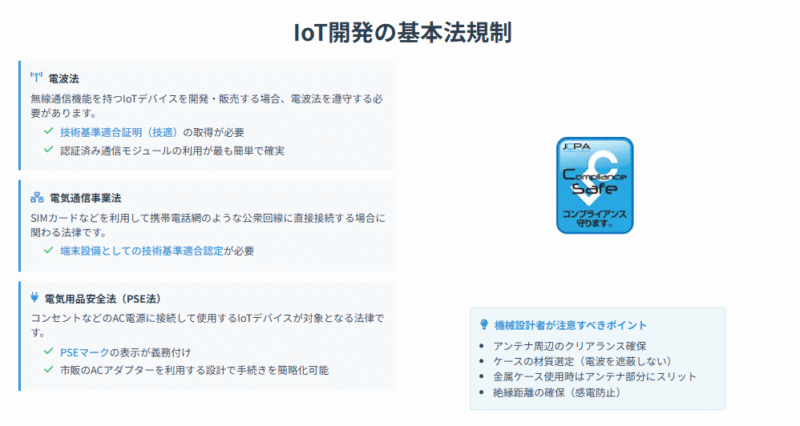

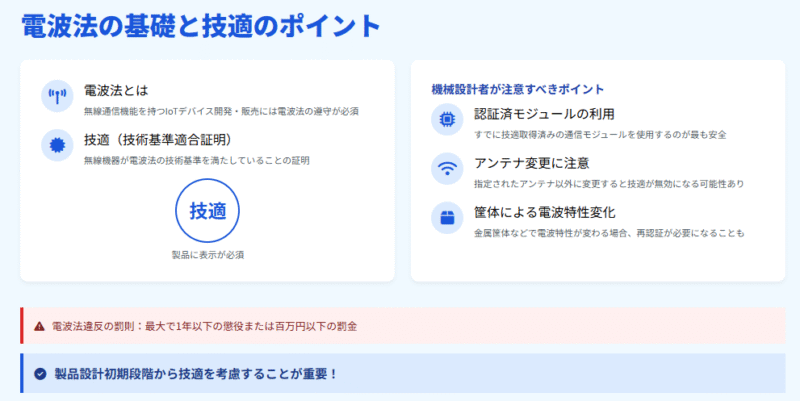

機械設計者が知ってほしいIoT開発の基本法規制

素晴らしいアイデアで革新的なIoTデバイスを設計しても、法律という壁を越えられなければ製品として世に出すことはできません。

特に「無線」と「電源」に関わる法規制は、避けては通れない重要な知識です。

- 電波法

- 電気通信事業法

- 電気用品安全法

ここでは、IoTデバイス開発において特に重要となる3つの法律について、機械設計者が知っておくべきポイントを解説します。

電波法

無線通信機能を持つIoTデバイスを開発・販売する場合、電波法を遵守する必要があります。

この法律は、電波の公平かつ能率的な利用を確保することを目的としており、基準を満たさない無線機が勝手に使われることを防いでいます。

製品を販売するためには、原則として「技術基準適合証明(技適)」を取得し、その証である「技適マーク」を製品に表示しなければなりません。

- 機械設計者が注意すべきポイント:

- 認証済み通信モジュールの利用: 技適をすでに取得済みの通信モジュールを使用するのが、最も簡単で確実な方法です。

- アンテナの変更は原則NG: 認証済みモジュールであっても、指定されたアンテナ以外に変更すると、技適が無効になる可能性があります。アンテナの選定や配置は、モジュールメーカーの仕様を厳守する必要があります。

- 筐体による電波特性の変化: 金属製の筐体で覆うなど、モジュール単体での認証時と電波特性が大きく変わる場合、製品として再度認証が必要になるケースがあります。

詳細は総務省の電波利用ホームページで確認することが重要です。

(参考: 総務省 電波利用ホームページ https://www.tele.soumu.go.jp/ )

電気通信事業法

開発するIoTデバイスを、SIMカードなどを利用して携帯電話網のような公衆回線に直接接続する場合、電波法に加えて電気通信事業法も関わってきます。

この法律は、通信ネットワーク全体に悪影響を与えるような粗悪な端末が接続されることを防ぐためのものです。

対象となるデバイスは、「端末設備としての技術基準適合認定」を受ける必要があります。

- 対象となるケースの例:

- LTE-MやNB-IoTなどのセルラー通信機能を持つデバイス

- 固定電話網や光回線網に直接接続するデバイス

- 設計上のポイント:

- この認定も、すでに取得済みの通信モジュールを利用するのが一般的です。

- モジュールの仕様書をよく読み、認定条件(電源電圧の安定性など)を満たすように周辺回路や電源を設計する必要があります。

電気用品安全法

コンセントなどのAC電源に接続して使用するIoTデバイス(ゲートウェイなど)は、電気用品安全法(PSE法)の対象となる可能性があります。

この法律は、電気用品による火災や感電などの危険を防止することを目的としています。

対象となる製品には、安全基準を満たしていることを示す「PSEマーク」の表示が義務付けられています。

- PSEマークの種類:

- 菱形のPSE: 特に危険性が高い「特定電気用品」に表示(例: ACアダプター)。

- 丸形のPSE: それ以外の「特定電気用品以外の電気用品」に表示。

- 機械設計者が考慮すべきこと:

- ACアダプターの利用: デバイス本体でAC/DC変換を行わず、PSEマークの付いた市販のACアダプターを利用する設計にすれば、デバイス本体のPSE取得手続きを簡略化できます。

- 筐体の難燃性: 電源部を内蔵する場合、筐体には燃えにくい材料(UL規格認定品など)の使用が求められます。

- 絶縁距離の確保: 内部の電気回路で、感電の危険がある部分とユーザーが触れる部分との間に、規定された距離や絶縁障壁を設ける必要があります。

IoT導入による次世代の機械設計

IoTは、単に製品に新しい機能を付け加えるだけのものではありません。

企画・構想から設計、試作、そして市場投入後の保守に至るまで、私たち機械設計のプロセスそのものを根底から変革する力を持っています。

- 企画・構想:勘と経験からデータに基づく製品企画

- 設計:IoTデバイス搭載を前提とした設計

- 試作・評価:自動化と遠隔操作による開発リードタイムの短縮

- 量産・保守:予知保全で実現する市場投入後の製品価値向上

ここでは、IoTが各設計フェーズをどのように進化させるのかを具体的に見ていきましょう。

企画・構想:勘と経験からデータに基づく製品企画

これまでの製品企画は、マーケティング調査や設計者の経験と勘に頼る部分が大きいものでした。

しかし、市場に投入した既存製品にIoTを組み込んでおくことで、その常識は一変します。

顧客が「実際にどのように製品を使っているか」という生きたデータを収集・分析し、次の製品企画に活かすことができるのです。

- データに基づく企画の例:

- 利用頻度の分析: 「ほとんど使われていない機能」を特定し、次期モデルで廃止してコストダウンを図る。

- 稼働環境の把握: 想定外の高温環境で使われていることが多ければ、次期モデルの耐熱設計を見直す。

- 消耗部品の交換サイクル分析: 実際の交換サイクルデータを基に、より長寿命な部品を開発・提案する。

これにより、顧客の真のニーズに合致した、売れる製品を企画できる可能性が格段に高まります。

設計:IoTデバイス搭載を前提とした設計

IoTデバイスを搭載するということは、従来の機械設計に加えて、新たな設計要件がいくつも追加されることを意味します。

機構設計や強度設計といったコアスキルに加え、電子部品やソフトウェアとの連携を前提とした、より複合的な視点が求められます。

もはや、メカ設計はメカのことだけを考えていれば良い、という時代ではないのです。

- 新たに追加される設計要件の例:

- スペース確保: マイコン基板、通信モジュール、アンテナ、バッテリーを搭載するためのスペースと、効率的なレイアウト設計。

- 配線ルートの設計: センサーやバッテリーからのケーブルを、可動部で断線させないように、またノイズの影響を受けないように配慮したルート確保。

- 熱設計: マイコンや通信モジュールが発する熱を効率的に逃がすための放熱設計(ヒートシンク、通風孔など)。

- EMC(電磁両立性)対策: デバイスが発する電磁ノイズが他の機器に影響を与えたり、逆に外部からのノイズで誤動作したりしないための設計。

これらの要件を、企画の初期段階から盛り込んでおくことが、後の手戻りを防ぐ鍵となります。

試作・評価:自動化と遠隔操作による開発リードタイムの短縮

製品の耐久試験や性能評価は、これまで多くの時間と人手を要するプロセスでした。

試作品にセンサーと通信機能を組み込むことで、この評価プロセスを劇的に効率化できます。

遠隔地にある試作品を24時間365日監視し、データを自動で収集・記録することで、開発のリードタイム短縮に大きく貢献します。

- 評価プロセス効率化の例:

- 耐久試験の自動化: 試作品の異常な振動や温度上昇をセンサーが検知したら、自動で試験を停止させ、担当者にアラートを送信する。

- 遠隔でのパラメータ調整: ソフトウェアで変更可能な設定項目であれば、現地に行かなくてもオフィスからパラメータを調整し、すぐに試験を再開できる。

- 複数拠点のデータ一元管理: 海外の拠点で行っている試験データも、日本の開発本部でリアルタイムに確認・分析できる。

これにより、設計者は単純な監視業務から解放され、より創造的な業務に集中できるようになります。

量産・保守:予知保全で実現する市場投入後の製品価値向上

製品を市場に送り出した後も、IoTの役割は終わりません。

むしろ、ここからが本番とも言えます。

製品の稼働状況を遠隔で常時監視し、収集したデータを分析することで、故障の兆候を事前に検知する「予知保全」が可能になります。

- 予知保全による価値向上の流れ:

- ①データ収集: 製品に搭載されたセンサーが、稼働データ(振動、温度、圧力など)を常時クラウドへ送信する。

- ②データ分析: クラウド上のAIなどがデータを分析し、平常時とは異なる「異常の兆候」を検知する。

- ③アラート通知: 故障の可能性が高いと判断された場合、保守担当者やユーザーに自動で通知が送られる。

- ④計画的なメンテナンス: 突然の故障でラインが停止する前に、計画的に部品交換などのメンテナンスを実施する。

これは、顧客のダウンタイムを最小限に抑え、製品や企業への信頼を大きく向上させる、強力な付加価値サービスとなるのです。

機械設計者が実際に行ったIoT導入事例

理論や可能性だけでなく、実際の現場でIoTがどのように活用され、どのような壁にぶつかったのかを知ることは、あなたの次の一歩に繋がる貴重なヒントとなります。

- IoT導入で設計の効率が上がった3つの事例

- 製品にIoT導入で設計難易度が上がった3つの事例

ここでは、IoT導入の「光」と「影」、つまり成功事例と、それに伴う新たな課題の両面から、具体的なケーススタディを見ていきましょう。

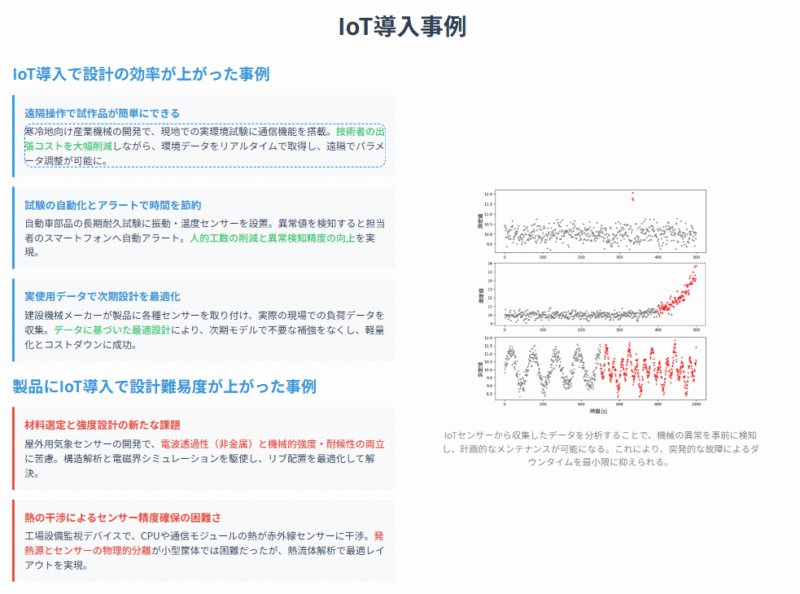

IoT導入で設計の効率が上がった3つの事例

IoTは、時に設計開発のプロセスを劇的に改善する切り札となります。

ここでは、IoTを活用することで、従来の開発が抱えていた課題を解決し、効率化を達成した3つの事例をご紹介します。

遠隔操作で試作品が簡単にできる

ある産業機械メーカーでは、寒冷地向けの製品開発で、現地での実環境試験に多大なコストと時間を費やしていました。

技術者が何度も現地へ出張し、試作品の動作確認と調整を繰り返していたのです。

そこで試作品に通信機能を搭載し、現地の環境データをリアルタイムで取得すると同時に、遠隔でパラメータを調整できるようにしました。

- 導入によるメリット:

- 出張コストの大幅削減: 技術者が現地に赴く回数が激減した。

- 開発スピードの向上: 移動時間がなくなった分、オフィスで即座にデータ分析と次のアクションに移れるようになった。

- 多様な環境での試験: 複数の遠隔地に試作品を置くことで、同時に様々な環境データを収集できるようになった。

これにより、従来よりも短期間で、かつ精度の高い製品開発が実現しました。

試験の自動化とアラートで時間を節約

自動車部品の耐久試験では、数ヶ月にわたる連続稼働試験が必要でしたが、いつ発生するかわからない異常を検知するため、担当者が定期的に巡回して目視確認する必要がありました。

この課題に対し、試験機に振動センサーと温度センサーを取り付け、異常値を検知した場合に担当者のスマートフォンへ自動でアラートを送信する仕組みを導入しました。

- 導入によるメリット:

- 人的工数の削減: 常時監視や定期巡回の必要がなくなり、担当者は他の業務に集中できるようになった。

- 異常検知の精度向上: 人間の感覚では捉えきれない微細な異常の兆候も、データとして確実に捉えることができるようになった。

- 原因究明の迅速化: 異常発生時の前後データが自動で記録されるため、故障原因の特定が容易になった。

単純作業をIoTに任せることで、人はより付加価値の高い仕事に時間を使えるようになります。

実使用データで次期設計を最適化

ある建設機械メーカーでは、製品のオーバースペックが課題となっていました。

安全マージンを大きく取るあまり、実際にはほとんど使われない過剰な強度を持つ部品が多く、コストを圧迫していたのです。

そこで販売した製品に各種センサーを取り付け、実際の現場でどのような負荷がかかっているのか、詳細な稼働データを収集しました。

- 導入によるメリット:

- データに基づいた最適設計: 収集した実負荷データを基に、次期モデルでは不要な補強をなくし、大幅な軽量化とコストダウンに成功した。

- 新たなサービスの創出: 顧客の運転の癖を分析し、「燃費を改善する操作方法」を提案するようなコンサルティングサービスも可能になった。

- 顧客満足度の向上: 実際の使われ方に即した製品改良により、顧客の細かなニーズに応えられるようになった。

勘と経験に頼っていた設計が、データという客観的な根拠を得て、新たなステージへと進んだ事例です。

製品にIoT導入で機械設計難易度が上がった3つの事例

IoTの導入は、メリットばかりではありません。

特に私たち機械設計者にとっては、これまで経験したことのない新たな技術的課題と向き合うことになります。

ここでは、その代表的な3つの困難な事例をご紹介します。

材料選定と強度設計の新たな課題

屋外用の小型気象センサーを開発するプロジェクトで、通信距離を確保するためにアンテナ性能が最重要課題となりました。

当初は、堅牢性を重視して金属製の筐体を検討していましたが、電波を著しく減衰させてしまうため、採用できませんでした。

そのため、電波を透過しやすい樹脂材料に変更しましたが、今度は屋外での長期使用に耐える強度や耐候性の確保という新たな壁にぶつかりました。

- 直面した課題:

- 相反する要求: 電波透過性(非金属)と、機械的強度・耐候性の両立。

- 材料選定の複雑化: ガラス繊維入りの強化プラスチックなどを検討したが、繊維の配向によって電波特性が変わる可能性があり、評価が難航した。

- コストアップ: 要求を満たす高機能な樹脂材料は、当然ながらコストも高くなった。

最終的には、構造解析(FEM)と電磁界シミュレーションを駆使し、リブの配置などを最適化することで、要求性能とコストのバランスをとる必要がありました。

熱の干渉によるセンサー精度確保の困難さ

ある工場の設備監視デバイスで、装置の表面温度を非接触赤外線センサーで精密に測定する必要がありました。

しかし、筐体内部にはデータを処理・送信するためのCPUや通信モジュールが搭載されており、これらがかなりの熱を発します。

その熱が筐体を伝わり、赤外線センサー自体の温度を上昇させ、測定値に無視できない誤差を生じさせてしまいました。

- 直面した課題:

- 熱の回り込み: 発熱源(CPU)と測温部(センサー)の物理的な分離が、小型筐体では困難だった。

- 精度の低下: センサーの自己発熱補正機能だけでは追いつかないほどの温度ドリフトが発生した。

- 対策によるコスト・サイズ増: 発熱源とセンサーの間に断熱材を入れたり、筐体に放熱用のフィンを追加したりすることで、当初のサイズやコストの目標を超える事態となった。

熱流体解析を繰り返し行い、内部の空気の流れまで考慮したレイアウト設計をすることで、ようやく要求精度を満たすことができました。

複雑化するケース設計とコスト制約の両立

バッテリー駆動で防水・防塵性能(IP67相当)が求められる屋外用トラッカーの開発は、ケース設計者にとって悪夢のようでした。

GPSモジュール、通信モジュール、バッテリーといった複数の基板と部品を、限られたスペースに詰め込む必要があります。

さらに、バッテリー交換のための開口部を設けつつ、高い防水・防塵性能を維持しなければならず、シーリング構造の設計が極めて複雑になりました。

- 直面した課題:

- 高密度実装: 複数の部品を、互いに干渉せず、かつメンテナンス性を考慮して配置する必要があった。

- 防水構造の複雑化: 単純な箱ではなく、バッテリー蓋やケーブル引き出し部など、防水の弱点となりうる箇所が複数存在した。

- 金型コストの増大: 複雑な形状は、射出成形用の金型を複雑にし、製造コストを大幅に押し上げた。

3D-CADによる緻密なレイアウト検討と、試作を何度も繰り返すことで、ようやく製品化にこぎつけましたが、プロジェクトは常にコストとの戦いでした。

機械設計者のための実践的IoTスキルロードマップ

ここまで読み進め、IoTへの興味と、同時に学ぶべきことの多さを感じているかもしれません。

心配はいりません。千里の道も一歩からです。

- プログラミング言語の選定と基礎学習

- Raspberry Piを使った電子工作入門

- クラウド連携とデータ可視化

- 業務に関連する資格の取得

ここでは、機械設計者であるあなたが、着実にIoTスキルを身につけていくための、実践的な学習ロードマップを提案します。

プログラミング言語の選定と基礎学習

IoT開発において、ソフトウェアの知識は避けて通れません。

まずは、IoTで広く使われているプログラミング言語に触れてみましょう。

目的に応じて適切な言語は異なりますが、最初の一歩としては、マイコン制御で多用されるC/C++か、データ処理やAIで人気のPythonがおすすめです。

- おすすめの言語:

- C/C++: マイコンの性能を最大限に引き出すことができ、組み込み機器のファームウェア開発では必須の言語。

- Python: 文法が比較的シンプルで学びやすい。センサーデータの処理や可視化、クラウド連携などで広く使われる。

- 学習の進め方:

- オンライン学習サイト: Progateやドットインストールなど、無料で始められるサービスで基本的な文法を学ぶ。

- 書籍: 図解の多い入門書を一冊通読し、全体像を掴む。

- 簡単なコードを書いてみる: まずはPC上で簡単な計算や文字表示のプログラムを動かしてみる。

完璧を目指す必要はありません。まずは「プログラムが動く楽しさ」を体感することが大切です。

Raspberry Piを使った電子工作入門

プログラミングの基礎を学んだら、次は実際に「モノ」を動かしてみましょう。

そのための最適な教材が、安価で高性能なシングルボードコンピュータ「Raspberry Pi(ラズベリーパイ)」です。

OS(Linux)が動作するため、PCに近い感覚で扱え、世界中のユーザーが豊富な情報を公開しているため、初心者でも安心して始められます。

- 入門ステップ:

- ①準備: Raspberry Pi本体と周辺機器がセットになった「スターターキット」を購入する。

- ②Lチカ: 最初の一歩として、プログラムでLEDを点滅させる(通称「Lチカ」)。これができれば、モノを制御する基本はマスターです。

- ③センサー接続: 温度センサーや光センサーなどを接続し、Pythonプログラムで値を取得してみる。

- ④モーター制御: DCモーターやサーボモーターを接続し、センサーの値に応じて動きを制御してみる。

机上の学習だけでは得られない、ハードウェアとソフトウェアが繋がる感動を、ぜひ味わってください。

クラウド連携とデータ可視化

電子工作でセンサーデータを取得できるようになったら、次のステップは、そのデータをインターネットの向こう側、つまり「クラウド」に送ることです。

AWS、Microsoft Azure、Google Cloudといった主要なクラウドサービスには、IoTデバイスからのデータを簡単に受信し、可視化するためのサービスが用意されています。

多くは無料利用枠が設けられているため、気軽に試すことができます。

- 学習の流れ:

- ①クラウドのアカウント作成: いずれかのクラウドサービスで無料アカウントを作成する。

- ②IoTサービスの利用: 各社が提供するIoTサービス(例: AWS IoT Core)を使い、デバイスを登録する。

- ③データ送信: Raspberry PiからMQTTプロトコルを使い、センサーデータをクラウドへ送信する。

- ④データ可視化: クラウド上のダッシュボード作成ツールを使い、受信したデータをグラフなどで表示する。

自分の手元にあるセンサーのデータが、リアルタイムでPC画面のグラフに反映された時、あなたはIoTの全体像を体感できるはずです。

業務に関連する資格の取得

ある程度、独学で知識やスキルが身についてきたら、資格取得に挑戦するのも良い目標設定になります。

資格の勉強を通じて、これまで断片的だった知識が体系的に整理され、自分の理解度を客観的に測ることができます。

また、会社によっては資格取得支援制度や手当の対象になる場合もあり、スキルアップへのモチベーションにも繋がります。

- おすすめの資格:

- IoT検定: IoTに関する知識を、技術だけでなくマーケティングや法律なども含めて幅広く問う検定。まずはここからがおすすめ。

- エンベデッドシステムスペシャリスト試験: 独立行政法人情報処理推進機構(IPA)が実施する国家試験。組み込みシステムの開発に関する高度な知識が問われる難関資格。

- 各クラウドベンダーの認定資格: AWS認定など。特定のクラウドプラットフォームに関する専門知識を証明できる。

資格取得そのものが目的ではありませんが、あなたの学びの羅針盤として、きっと役立つはずです。

部門横断で進める機械設計者のためのIoT開発のポイント

IoT製品開発は、機械、電気、ソフトウェアといった異なる専門分野の技術者が集う「チームスポーツ」です。

それぞれの専門家が持つ知識を最大限に活かし、円滑に連携することがプロジェクト成功の鍵を握ります。

- 電気・電子設計部門との連携ポイント

- ソフトウェア開発部門との連携ポイント

ここでは、私たち機械設計者が、他部門のエンジニアとスムーズに協業するためのコミュニケーションの勘所を解説します。

電気・電子設計部門との連携ポイント

機械設計者にとって、最も密接に関わるのが、回路基板(PCB)の設計や電源周りを担当する電気・電子設計部門です。

お互いの設計領域が物理的に干渉するため、開発の初期段階からの緊密なすり合わせが、後の手戻りを防ぎます。

「それは電気の仕事」「それはメカの仕事」と線を引くのではなく、お互いの領域に一歩踏み込んで理解しようとする姿勢が大切です。

- 主な連携・確認事項:

- 基板の外形と固定方法: 基板サイズ、取り付け穴の位置と径、周辺部品とのクリアランスを早期に確定させる。

- コネクタの位置と向き: 基板に実装されるコネクタの位置や、ケーブルの抜き差しに必要なスペースを考慮する。

- 放熱計画: 特に発熱の大きい部品(CPU、電源ICなど)の位置を共有してもらい、ヒートシンクの設置や筐体内の空気の流れを考慮した熱設計を行う。

- ノイズ対策: ノイズに敏感なアナログ回路やアンテナ部分を事前に確認し、モーターなどのノイズ源から物理的に離して配置する。

3Dモデル上で基板と筐体を組み合わせ、干渉チェックをこまめに行うことが、致命的な設計ミスを防ぐ有効な手段です。

ソフトウェア開発部門との連携ポイント

ハードウェアが「身体」なら、ソフトウェアは「魂」です。

ソフトウェア開発部門との連携では、どのようなデータを、どのタイミングで、どのような形式で取得したいのか、その「目的」を明確に共有することが全ての始まりとなります。

機械設計者も、どのようなデータが取得可能で、そのデータにどんな意味があるのかを理解しておく必要があります。

- 主な連携・確認事項:

- 取得データの定義: どのセンサーの値を、何秒間隔で、どの程度の精度で取得する必要があるかをすり合わせる。

- 制御の仕様: どのような条件でモーターを動かすのか、LEDを点灯させるのかといった、振る舞いのルールを明確にする。

- 通信プロトコルの選定: データの種類や量、リアルタイム性などを考慮し、MQTTなど最適な通信プロトコルを共同で選定する。

- ファームウェア更新(FOTA)の要件: 市場投入後にソフトウェアを更新する機能が必要か、またそのためのメモリ容量は十分かなどを確認する。

お互いの専門用語を避け、平易な言葉で「このデバイスで何を実現したいのか」という目的を共有し続けることが、部門間の溝を埋める最良の方法です。

おわりに:最初の一歩を踏み出すあなたへ

この記事では、機械設計者であるあなたに向けて、IoTの重要性から、その基本構造、具体的なスキル習得の道筋までを解説してきました。

情報量の多さに圧倒されたかもしれませんが、すべてを一度に理解する必要はありません。

大切なのは、この記事を読み終えた「今」、あなたの心に生まれた小さな好奇心の火を消さずに、具体的な一歩へと繋げることです。

- この記事の要点サマリー:

- 機械設計者の役割は、もはや「モノ」を設計するだけでなく、IoTを通じて製品の稼働後も価値を提供する「コト」の設計へと拡大しています。

- IoTの基本は「デバイス」「ゲートウェイ」「クラウド」「アプリ」の4要素の連携であり、その核心を担うハードウェアの知識は設計者にとって不可欠です。

- 学びの道は険しいように見えますが、「Raspberry PiでLチカ」のような、小さくても具体的な成功体験を積み重ねることが、挫折しないための何よりの秘訣です。

- IoT開発は、他分野の専門家との協業なくして成り立ちません。互いをリスペクトし、共通のゴールを目指すコミュニケーションが成功の鍵を握ります。

あなたの目の前には、これまでの機械設計の枠組みを大きく超える、刺激的で可能性に満ちた世界が広がっています。

データに基づき、よりスマートで、より価値のある製品を生み出していく未来の設計者。

その主役は、他の誰でもない、この記事を読んで次の一歩を踏み出そうとしている、あなた自身です。

まずは今週末、あなたのキャリアを次のステージへ進めるための、小さな冒険を始めてみませんか?

【Q&A6選】機械設計者向けIoTでよく聞かれる質問

- IoTに興味はあるけど、何から学べばいいの?

-

まずはIoTの基礎構造(デバイス・ゲートウェイ・クラウド・アプリ)を理解することから始めましょう。その上で、Raspberry Piなどを使った電子工作や、C言語・Pythonなどの簡単なプログラミングに触れてみるのがおすすめです。

- 機械設計のスキルはIoTで活かせる?

-

はい、活かせます。IoTデバイスはハードウェアが要であり、センサー配置や熱設計、筐体の構造などは機械設計の知見が必要不可欠です。今あるスキルが大きな武器になります。

- IoTを学ぶ上での課題は?

-

主な課題は「電気・通信・プログラミング」といった異分野知識の習得と、関連法規(電波法など)への理解です。しかし、機械設計者としての視点があることで、全体を俯瞰した開発が可能になります。

- IoT導入で設計はどう変わるの?

-

従来の「モノ中心」の設計から、「データ収集やサービス提供」を前提とした設計に変わります。例えばアンテナ性能を考慮したケース設計や、発熱・ノイズ対策など、新たな視点が必要になります。

- 何から手をつければいいか迷った時の学習ステップは?

-

1. C言語やPythonでプログラミングの基礎を学ぶ

2. Raspberry PiでLED点灯などの簡単な電子工作をする

3. センサーをつなぎ、データをクラウドに送って可視化してみる

4. 余裕があればIoT検定など資格に挑戦する

といった流れがおすすめです。 - IoT製品を作る際に注意すべき法規制は?

-

特に重要なのは「電波法」「電気通信事業法」「電気用品安全法(PSE法)」の3つです。技適認証済みの通信モジュールを使う、PSEマーク付きACアダプタを使うなど、設計段階から配慮することが求められます。